Испытания адгезионной прочности при отрыве лакокрасочных покрытий

Текстовый вариант

Подбор ЛКМ и оценка свойств покрытий

для противокоррозионной защиты водоочистного оборудования

Скачать

Текстовый вариант

УТВЕРЖДАЮ

Генеральный директор

ЗАО НПК «ЯрЛИ»

В. Б. Манеров

«19» декабря 2005 г.

по договору № 62-НТЦ/2005

при отрыве лакокрасочных покрытий для

научно-производственной фирмы «Экосервис»

г.Ярославль 2005

СОДЕРЖАНИЕ

1. Цель испытаний

2. Наименование и адрес заказчика.

3. Характеристика испытумых образцов

4. Условия проведения измерений

5. Метод испытаний

6. Испытательное оборудование

7. Процедура проведения испытаний

8. Результаты испытаний

9. Заключение

1. Цель испытаний

Испытания проводились с целью определения адгезионной прочности при нормальном отрыве лакокрасочных покрытий образцов «Экосервис»

2. Наименование и адрес заказчика.

Научно-производственная фирма «Экосервис». Договор № 62-НТЦ/2005.

3. Характеристика испытумых образцов

Образцы покрытий представлены заказчиком в виде металлических пластин с нанесенным на них лакокрасочным покрытием.

Образцы № 12,17,18 - материал «A». 5 слоев эмали красно-коричневой.

Общая толщина покрытий соответственно 78 мкм, 90 мкм, 84,5 мкм.

Образцы № 2,7,13 - материал «B». 1 слой грунтовки + 6 слоев эмали серой

Общая толщина покрытий соответственно 80 мкм, 78 мкм, 78 мкм,.

Выдержка образцов перед испытаниями не менее 7 суток при температуре (20±2)°C и относительной влажности (65±5)%.

4. Условия проведения измерений

Температура окружающего воздуха,°C - 20±2.

Относительной влажности окружающего воздуха, % - 65±5.

5. Метод испытаний

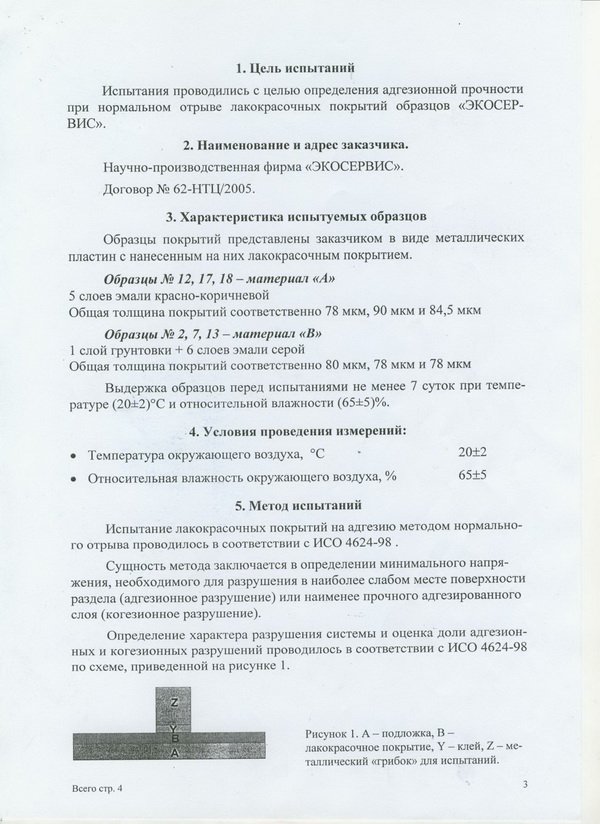

Испытание лакокрасочных покрытий на адгезию методом нормального отрыва проводилось в соответствие с ИСО 4624-98.

Сущность метода заключается в определении минимального напряжения, необходимого для разрушения в наиболее слабом месте поверхности раздела (адгезионное разрушение) или наименее прочного адгезированного слоя (когезионное разрушение).

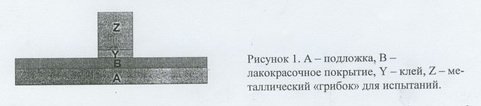

Определение характера разрушения системы и оценка доли адгезионных и когезионных разрушений приводилось в соответствие с ИСО 4624-98 по схеме, приведенной на рисунке:

Характеристики разрушения:

Y/B - адгезионный отрыв клея от лакокрасочного покрытия;

A/B - адгезионный отрыв лакокрасочного покрытия от подложки;

Z/Y - адгезионный отрыв клея от «грибка»;

B - когезионное разрушение лакокрасочного покрытия;

Y - когезионное разрушение клея.

6. Испытательное оборудование

Агдезиометр ф. «Градиент-техно».

Клей эпоксидный. Режим отверждения клея 20°C, 24 часа.

7. Процедура проведения испытаний

На поверхность образца с помощью эпоксидного клея приклеивается металлический «грибок» для испытаний на адгезию (см. рис. выше). Образцы с приклеенными «грибками» выдерживаются 24 часа при температуре (20±2)°C.

Через 24 часа после приклеивания производится отрыв «грибков» от покрытия, при этом фиксируется усилие отрыва и оценивается характер отрыва.

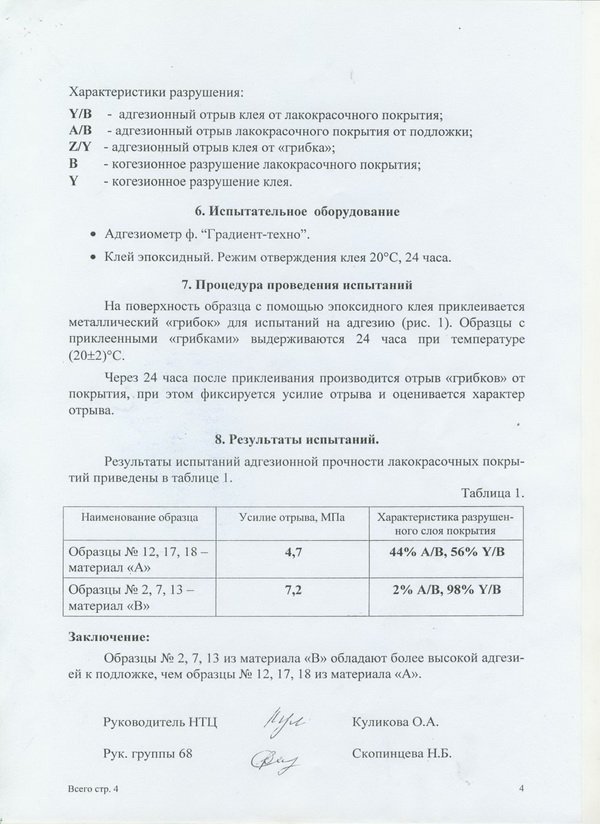

8. Результаты испытаний

Результаты испытаний адгезионной прочности лакокрасочных покрытий приведены в таблице:

| Наименование образца | Усилие отрыва, МПа | Характеристика рузрушенного слоя покрытия |

| Образцы № 12,17,18 - материал «A» | 4,7 | 44% A/B, 56% Y/B |

| Образцы № 2,7,13 - материал «B» | 7,2 | 2% A/B, 98% Y/B |

9. Заключение

Образцы № 2,7,13 из материала «B» обладают более высокой адгезией к подложке, чем образцы № 12,17,18 из материала «A»

Руководитель НТЦ

Руководитель группы № 68

Куликова О.А.

Скопинцева Н.Б.

для противокоррозионной защиты водоочистного оборудования

УТВЕРЖДАЮ

Генеральный директор

ООО НПФ «Экосервис»

А. Д. Иванец

«27» декабря 2005 г.

об экспериментально-поисковой работе по теме:

«Подбор лакокрасочных материалов (ЛКМ) и оценка

основных свойств создаваемых покрытий для

надежной противокоррозионной защиты

водоочистного оборудования»

(Заключительный)

Руководитель - Главный технолог

Исполнитель - Советник генерального директора по науке к.т.н.

А.Н. Луговкин

В.Д. Косков

«27» декабря 2005 г.

Ярославль 2005

СОДЕРЖАНИЕ

1. Предмет и аппаратура для проведения исследований 2 этапа работы.

2. Методика проведения экспериментов

2.1. Подготовка образцов и покрывных материалов

2.2. Нанесение покрывных материалов и технология сушки

2.2.1. Покрывной материал «РИКОЛ»

2.2.2. Покрывной материал «Элакор-ПУ Стандарт»

3. Оценочные определения свойств полученных покрытий

3.1. Результаты определения основных свойств.

4. Методика проведения испытаний по определению адгезионной прочности

при нормальном отрыве покрытий и результаты испытаний.

5. Анализ результатов 2 –го этапа работы и выводы.

6. Рекомендации.

1. предмет и аппаратура для проведения исследований 2-го этапа работы работы.

В соответствии с выводами l-го этапа работы в ноябре -декабре 2005 г. проведены экспериментальные исследования по получению покрытий с использованием материалов «Элакор-ПУ стандарт» и «РИКОЛ» при нанесении последних методом пневматического распыления.

В качестве аппаратуры для пневматического распыления применяли краскопульт-корректор Н-200G1 фирмы «Star ТЕСН» с диаметром выходного отверстия 1.0 мм и объемом верхнего бачка 150 мл.

2. методика проведения экспериментов.

2.1. Подготовка образцов и покрывных материалов.

Поверхность образцов № 2. 7, 9. 12. 13. 17. 18 обезжиривали путем протирки ветошью, смоченной в растворителе Р-648. затем промывали в мыльном растворе и высушивали чистой ветошью до полного удаления влаги. После этого проводили новую операцию подготовки поверхности перед нанесением покрывного материала; удаление окисной пленки и ржавчины путем нанесения кистью жидкого состава «'Элакор-МБ-3» (ТУ2156-ОО9-18891264-2О05) с последующей выдержкой в течение 20-25 минут до полного испарения жидкой фазы с поверхности образцов. Затем обработанная поверхность очищалась от продуктов реакции пластиковой щеткой в проточной воде и высушивалась чистой ветошью. Чистота промытой поверхности контролировалась путем протирки последней чистым листом белой бумаги. Зафиксировано отсутствие пятен и темного налета на бумаге.

Покрывной материал «РИКОЛ» представлен в виде двух отдельных составляющих: раствора пигмента (коричневый цвет) в эмали «РИКОЛ» и самой эмали «РИКОЛ». Общая навеска составляемой смеси массой 20 г. содержала 14 г. раствора пигмента в эмали и 6 г. эмали «РИКОЛ», (т.е. в соотношении 70/30).

Перед нанесением ни поверхность образцов смесь тщательно перемешивалась и разбавлялись растворителем P-646 до требуемой вязкости.

Покрывной материал «Элакор-11У Оандарт» представлен в виде грунтовки (по металлу) и самой полиуретановой композиции «Элакор-ПУ Стандарт», наносимых последовательно, одна за другой. Указанные материалы перед нанесением па образны специальной подготовки не требуют.

2.2. Нанесение покрывных материалов и технология сушки.

2.2.1. Покрывной материал «РИКОЛ».

Технолог ни нанесения материала и сушки включала:

- распыление смеси (первый слон) движением аппарат вдоль и затем поперек образца;

- сушку вне помещения окрашивания в течение 24 часов;

- распыление смеси «мокрым по сухому» (2 слоя) и затем сразу «мокрым по мокрому» (2 слоя), т.e. всего 4 слоя.

- сушку вне помещения окрашивания в течение 24 часов.

- замер толщины покрытия;

- распыление 5-го слоя «мокрым по сухому» и окончательную сушку.

2.2.2. Покрывной материал «Элакор-ПУ Стандарт»

Технология нанесения материала и сушки предусматривала:

- распыление для нанесения одного слоя грунтовочного материала «Элакор-ПУ Стандарт» движением аппарата вдоль и затем поперек образца;

- сушку вне помещения окрашивания с периодической пробой слоя «на отлип» и с фиксацией времени полной сушки;

- распыление эмали «Элакор-ПУ Стандарт» для получения первого и второго слоя сразу, движением аппарата вдоль и затем поперек образца;

- сушку в течение часа с пробой «на отлип»;

- распыление эмали для получения третьего и четвертого слоев сразу;

- сушку покрытия с пробой «на отлип» (I час) и фиксацией времени полного высыхания, но не мене 5 часов;

- замер толщины покрытия

- распыление эмали для получения 5 и 6 слоёв сразу.

- сушку покрытия с пробой «на отлив» (1 час) и с фиксацией времени полного высыханиия (24 часа)

- замер толщины общего слоя покрытия.

3. Оценочные определения свойств полученных покрытий.

3.1. Результаты определения основных свойств.

Методика оценочного определения основных свойств покрытий (толщины и адгезии метолом сетчатых надрезов) и внешнего вида представлена в промежуточном отчете от 15.11,2005г (см. п.5).

- Внешний вид покрытия «РИКОЛ1» представлен поверхностью коричневого цвета с матовым оттенком, в который достаточно равномерно распределены макрочастицы пигмента. создающие определенную шероховатость.

- покрытие «Элакор-ПУ Стандарт» отличается гладкой поверхностью светло-серого цвета с блестящим оттенком.

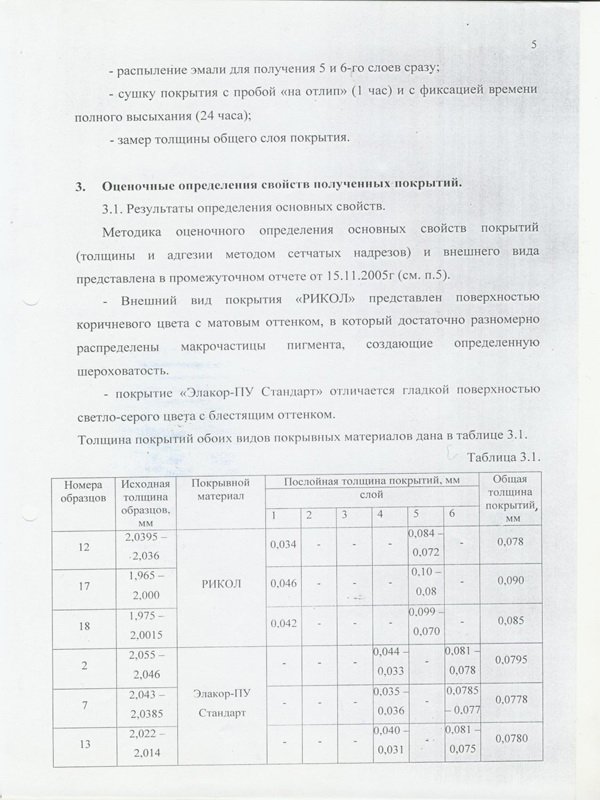

Толщина покрытий обоих видов покрывных материалов дана в таблице 3.1

Таблица 3.1

| Номера образцов | Исходная толщина образцов, мм | Покрывной материал | Послойная толщина покрытий, мм | Общая толщина покрытий, мм | |||||

| слой | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||

| 12 | 2,036 - 2,0395 | РИКОЛ | 0,034 | - | - | - | 0,072 - 0,084 | - | 0,078 |

| 17 | 1,965 - 2,000 | 0,046 | - | - | - | 0,08 - 0,10 | - | 0,090 | |

| 18 | 1,975 - 2,0015 | 0,042 | - | - | - | 0,070 - 0,099 | - | 0,085 | |

| 2 | 2,046 - 2,055 | Элакор ПУ Стандарт | - | - | - | 0,033 - 0,044 | - | 0,078 - 0,081 | 0,0793 |

| 7 | 2,0385 - 2,043 | - | - | - | 0,035 - 0,036 | - | 0,077 - 0,0785 | 0,0778 | |

| 13 | 2,014 - 2,022 | - | - | - | 0,031 - 0,040 | - | 0,075 - 0,081 | 0,078 | |

4. Методика проведении испытаний по определению адгезионной прочности при нормальном отрыве покрытий и результаты испытаний.

Данная методика и результаты испытаний представлены в Отчете № 521-68 по договору «62-НТЦ/2005 то 19.12.2005 г. «Проведение испытаний адгезионной прочности при отрыве лакокрасочных покрытий для научно-производственной фирмы «Экосервис» (см. Приложение I).

Проведенные испытания позволили сделать вывод о том. что покрывной материал «Элакор-ПУ Стандарт» (условно материал В) обладает повышенной адгезией к стальной подложке по сравнению с покрывным материалом «РИКОЛ» (условно материал А), поскольку адгезионный отрыв покрытия В от подложки составил в среднем 2% (при усилии отрыва 7.2 МПа). против 44% на материале А (при значительно меньшем усилии отрыва 4.7 МПа).

5. Анализ результатов 2-го этапа работы и выводы.

- По результатам определения адгезии покрытий к подложке «методом сетчатых надрезов» оба покрытия имеют 1-й балл адгезионной прочности;

- по внешнему виду наиболее приемлемо для практики покрытие «Элакор-ПУ Стандарт», поскольку имеет гладкую с блестящим оттенком поверхность;

- результаты испытаний определения адгезионной прочности при нормальном отрыве покрытий, проведенных в соответствии с ИСО 4624-98. показали неоспоримое преимущество покрытия из материала «Элакор-ПУ Стандарт».

Выводы: Сравнительные исследования по экспериментальной оценке основных свойств покрытий «РИКОЛ» и «Элакор-ПУ Стандарт» позволили установить перспективный для наших задач покрывной материал «Элакор-ПУ Стандарт», созданный на основе полиуретанов, обладающий высокими защитными свойствами.

6. Рекомендации.

- Покрывной материал «Олакор-ПУ Стандарт» использовать в качестве эффективной защиты стальных поверхностей оборудования, находящихся в постоянном контакте с водными растворами различной природы (сточными волами);

- разработать Технологическую инструкцию для нанесения материала «Элакор-ПУ Стандарт» н условиях окрасочного отделения;

- изготовит 2-3 единицы водоочистного оборудования с покраской и соответствии с Технологической инструкцией и осуществить авторский надзор за состоянием покрытия в режиме эксплуатации оборудования (периодически).